Outils

Utilisation et intérêts

3C, 3M, 5M, 5 Pourquoi ?, 5S, 6 Sigma, 7 Gaspillages, 80/20, 8D, A3, ABC, AMDEC, Andon, ASIT, Audits, Autocontrôle, Balanced ScoreCard, Brainstorming, CEDAC, Cellule, Check lists, Critical To Quality, Diagramme Causes-effets, FIFO, FMECA, Gage R&R, Graphiques - Diagrammes, HACCP, Histogramme, Hoshin kanri, Ishikawa, Kaizen, Kanban, Kano (matrice de), Kosu, Logigramme, Mind mapping, MODAPTS, MSP - SPC, Pareto, Pareto - Ishikawa, PDCA, Poka-Yoke, QQOQCCP, SIPOC, SMED, Takt time, Value Stream Mapping

3C

Cet outil est issu du Toyota Production System et de cette philosophie qu'est le Toyota Way.

Il s'inscrit dans le Kaizen ou démarche d'amélioration continue (sans rupture).

La croissance harmonieuse de l'entreprise demande de la part de tout le monde : Considération / Communication / Coopération

Mais toute entreprise doit innovée pour survivre. Cette innovation s'effectue en sollicitant de la part de tout l'effectif : Challenge / Créativité / Courage.

Cet outil rappelle une fois de plus la nécessité d'impliquer tout le monde dans la démarche d'amélioration.

Il a l'avantage de rappeler quelques règles indispensables au bon déroulement de cette démarche.

3M

Muda Mura Muri

Chasser les gaspillages reste l'idée de base du Toyota Production System et donc du Lean manufacturing.

Cette classification permet d'atteindre les sources de gaspillages plus facilement.

MUDA

gachis, pertes

- Produits non conformes

- Pertes quotidiennes

- classés en 7 catégories

- Trésorerie

MURA

irrégularité

- Irrégularités de stocks

- Irrégularités de flux de production

- Attente main d'œuvre

- Attente machine

MURI

excès, difficulté, surcharge

- Trop d'achat de matières premières

- Trop de stockage (en quantité et en temps)

- Trop d'en cours

- Trop de main d'œuvre

- Trop de consommation de matières premières

- Trésorerie

- Espace

- Main d'œuvre

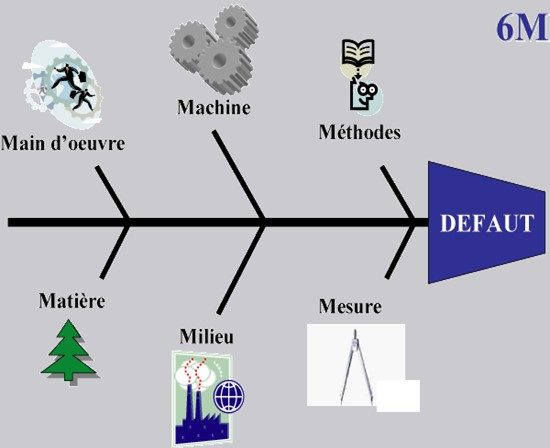

5M

et maintenant 6M

(Article rédigé par Raphaël Jaumotte)

Il s'agit d'une méthode très puissante pour déterminer les causes d'un dysfonctionnement, d'une non conformité. Elle se pratique en groupe, en équipe pluridisciplinaire. Elle peut se pratiquer en réunion (pour les débutants) ou sur le terrain (mais nécessite une discipline : peu de personnes et un environnement favorable (peu de bruit, accessibilité des matériels et sécurité assurée).

Cette méthode se découpe en 3 phases :

Dans la première, il s'agit de déterminer quelles sont les causes potentielles du dysfonctionnement en les scindant en 6 catégories :

* Matière première (quelles sont les causes potentielles provenant de la matière première qui peuvent causer le dysfonctionnement)

* Méthode (quelles sont les causes potentielles provenant de la méthode qui peuvent causer le dysfonctionnement)

* Main d'œuvre

* Milieu

* Machine ou Matériel

* Mesure : ce 6eme 'M' a été créé il y a peu car il représente une source importante de dysfonctionnement.

il s'agit ici d'une phase non critique (brainstorming), chacun apporte ses idées, son sentiment sur les causes qui lui semblent pertinentes qu'il ait ou non des preuves tangibles.

Dans la seconde, on va chercher à hiérarchiser ses causes potentielles en apportant des éléments tangibles qui confirment ou infirment les hypothèses posées lors de la première phase. Cela permet d'extraire les causes probables.

La troisième phase est la définition des actions permettant d'éliminer les causes probables en mesurant l'impact de ces solutions.

Cette démarche peut être bouclée jusqu'à ce que les causes soient trouvées et éliminées (si lors du premier bouclage l'identification des causes n'a abouti qu'à l'élimination de causes probables).

Cette méthode est puissante mais elle nécessite de la persévérance, on n'aboutit pas forcément au résultat escompté du premier coup. Il est donc important que l'animateur se charge de tirer les points positifs de la démarche à chaque instant. Cette démarche est complétée par le Diagramme d'Ishikawa.

5 pourquoi ?

pour découvrir la source d'un problème, demandez 5 fois pourquoi ?

Un exemple vaut mieux que de longues explications :

#1 Pourquoi la machine est en panne ?

Parce qu'il y eu une surtension électrique

#2 Pourquoi cette surtension électrique ?

Parce que l'arbre d'entraînement forçait

#3 Pourquoi l'arbre forçait ?

Parce qu'il n'était pas assez lubrifié

#4 Pourquoi n'était-il pas assez lubrifié ?

Parce qu'il n'y avait plus de graisse dans le carter

#5 Pourquoi n'y avait-il plus de graisse ?

Parce que le carter fuit => Voici la véritable source du problème

Ceci permet de s'attaquer à la source du problème (et non pas à ses symptômes).

Le 5 Pourquoi s'utilise après le 5M/6M.

5S

Seiri Seiton Seiso Seiketsu Shitsuke

- Méthode permettant d'améliorer les conditions de travail

- Objectif : débarrasser le poste des choses inutiles et améliorer l'environnement du poste de travail

- Gains attendus :

- Améliorer le niveau de santé

- Améliorer la sécurité

- Améliorer la qualité de vie professionnelle

- Améliorer l'efficacité

- Réduire les pertes et panne

MODALITES

S1 - SEIRI : Organiser Trier

- Détecter les choses inutiles

- Classer par nécessité

- Jeter les choses inutiles

S2 - SEITON : Ranger

- Identifier et ranger les objets

- Ordonner le lieu de travail

- Diminuer les pertes de temps dues aux déplacements

S3 - SEISO : Rendre propre

- Nettoyer et se nettoyer

- Chercher les causes d'apparition de saleté et y remédier

S4 - SEIKETSU : Standardiser

- Mettre en place un système de contrôle simple et visuel

- Appliquer la démarche de façon continue

- Mettre en place des procédures

S5 - SHITSUKE : Maintenir

- Respecter les procédures

- Répartir les responsabilités

- Mettre en place un plan de nettoyage

6 Sigma

QU'EST-CE QUE LE 6 SIGMA ?

- Méthode d'amélioration (basée sur la maîtrise statistique des procédés) de : Qualité et Profitabilité

- Mode de management reposant sur une organisation encadrée dédiée à la conduite de projet

CONCILIER PLUSIEURS OBJECTIFS

- Doter l'organisation d'actions mesurables et efficaces

- Réduire les pertes et coûts de la qualité

- Améliorer l'image de marque de l'entreprise

- Agir directement à la base des procédés

- Prévenir l'apparition des défauts

3 PRINCIPES

- Réduire le nombre de rebuts

- Augmenter la satisfaction des clients

- Réduire la variabilité des processus

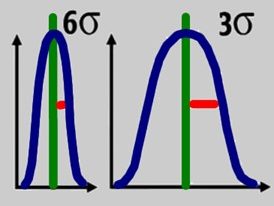

VARIABILITE

- Tout processus de production, service, manufacturier ou administratif, ne peut produire exactement le même résultat sur la durée

- Termes applicables :

- Valeur nominale : dont doit se rapprocher la moyenne

- Limites de variation

- Intervalle de variation

- Tendre vers le plus grand nombre possible de produits sans défaut

SIGMA

- Sigma = Ecart type

- Mesure la dispersion des produits autour de la moyenne

- Plus sigma est faible, plus la production est homogène, plus les valeurs sont proches de la cible

- Décentrage : correction de 1,5 sigma ramène le taux de défaut (d) à 3,4 ppm

VISER LE 6 SIGMA ?

- Passer de 3 à 6 sigma génère une qualité 20000 fois supérieure

- Réduire la dispersion et la variabilité

- Réduire le sigma global en travaillant sur toutes les variables

6 Sigma (bon à 99,99966%)

1 coupure électrique tous les 7 mois

1,7 opérations à problème par semaine

1 atterrissage raté tous les 5 ans

63504 factures incorrectes par an

7 bagages égarés par heure

3,8 Sigma (bon à 99%)

1 coupure électrique de 1h3/4 par semaine

5000 opérations à problèmes par semaine

2 atterrissages ratés par jour

480000 factures incorrectes par jour

20000 bagages égarés par heure

LA DEMARCHE

1 - Définir : définir le projet, le problème

- Focaliser toutes les énergies sur un projet

- Objectif : définir :

- Définir l'objet de l'étude, périmètre ou étendue

- Rechercher les données de référence et les valoriser

- Traduire l'impact sur le client en terme de valeurs clés

- Résultats :

- Etablir la cartographie des processus retenus

- Identifier les acteurs impliqués dans le processus

- Calendrier : prévoir un déroulement de projet

2 - Mesurer : Décrire la situation actuelle

- Décrire la situation actuelle par la mesure

- Recueil des informations pertinentes

- Objectif :

- Rechercher les données mesurables caractérisant le processus

- Mesurer le résultat existant

- Résultat :

- Identifier les variables participant au processus

- Identifier les écarts

- Comprendre le fonctionnement du processus

- Décrire précisément le(s) problème(s) rencontré(s)

- Outils : carte de process, matrice cause effets, calcul de capabilité, etc

3 - Analyser : analyser les causes et les données

- Mise en évidence des informations par l'analyse statistique des données

- Objectif :

- Déterminer les causes premières

- Formaliser par des données mesurables

- Développer des théories sur les causes fondamentales

- Résultats :

- Confirmer les dysfonctionnements par les tests

- Faire partager l'état des lieux aux différents acteurs

- Outils : AMDEC, étude multivariables, plans d'expérience, etc.

4 - Améliorer : Mettre en place les solutions ou améliorer

- Recherche et validation des actions les plus efficaces

- Objectif : élaborer, mettre en place les solutions et les valider

- Résultats : contrôler que les actions mises en ouvre réduisent les causes identifiées

- Outils : plans d'expérience, etc.

5 - Surveiller : surveillance et évaluations des résultats obtenus

- Les résultats obtenus sont surveillés et évalués

- Objectif : évaluer si les variables impliquées résolvent les problèmes rencontrés

- Résultats :

- Analyser l'écart données initiales / résultat obtenu

- Constater les améliorations

- Calculer le nouvel écart type

LE PLUS DE CETTE METHODE

- Rajouter à la boîte à outils un mode d'emploi en redéfinissant la façon de les combiner

- Chaque Black Belt rapporte au minimum 200000€ / an à l'entreprise

- S'applique à tous les projets et à tous les services

- Offre un langage commun

ORGANISATION 6 SIGMA

- Yellow Belts (ceintures jaunes) :

- Experts métiers

- Participent aux résolutions de problèmes

- Green Belts (ceintures vertes) :

- Travaillent sur des petits projets ou sous projets

- Experts de leur processus

- Application locale du six sigma

- Black Belts (ceintures noires) :

- Experts outils qualité et statistiques

- Pilotes des projets d'amélioration (3 à 4 / an)

- Dédiés à 100% de la démarche

- Masters Blacks Belts :

- Experts six sigma

- Formateurs

- Champions ou sponsors (direction) :

- Décisionnaires sur les projets et les acteurs

- Chargés des ressources attribuées aux projets

MANAGEMENT 6 SIGMA

- Management six sigma installe un « contre pouvoir »

- Système hiérarchique traditionnel # organisation six sigma

- Attention ceci peut être un frein à l'étendue de la méthode dans l'entreprise

GAINS ATTENDUS

- Production : réduire de 20% les coûts de main d'ouvre directe

- Procédés : subsister les matières premières

- Changement de la culture d'entreprise

- Motivation du personnel

ETENDUE & PERSPECTIVE

- Gagner encore davantage en productivité qu'une démarche qualité classique

- Etendre la démarche (ou philosophie) à tous les services de l'entreprise

- DFSS (Design For Six Sigma) : démarche proactive intervenant dès la développement de produit, de technologie ou de service

7 gaspillages = Muda

Cette description des gaspillages de Valeur Ajoutée est issue du Toyota Production System

SURPRODUCTION

- Fabriquer plus que ce qui est vendu

- Solutions : produire à la demande, ne pas chercher le plein emploi des ressources

TEMPS D'ATTENTE

- Défaillances des équipements, Changement de série, Pièces en attente

- solutions : TPM, SMED, réduire les stocks d'en cours

TRANSPORTS

- Transports inutiles de produits / services

- Solutions : Organiser en Flow shop (et non en job shop), Améliorer ou automatiser transports non éliminables

STOCKS INUTILES

- Sur-stock

- Solutions : Flux tendu (lot de transfert - lot de production), Limiter l'espace disponible pour réduire le stockage

PROCESSUS DE FABRICATION

- Etapes inutiles du process

- Solutions : Chasser les opérations inutiles dans les gammes, Utiliser l'analyse de la valeur

MOUVEMENTS INUTILES

- Mouvements inutiles des personnes : gestes, déplacements, ergonomie, .

- Solution : Eliminer ces mouvements grâce à la fonction Méthodes

DEFAUTS DE FABRICATIONS

- Rebuts, reprises

- Solutions : Eliminer causes de non conformité,

- Impact : réduisent la Capacité car Capacité = Travail + Gaspillages

Un 8ème gaspillage a été ajouté (mais non issu du Toyota Production system, qui l'inclut dans ses fondations) : la sous-utilisation du potentiel humain.

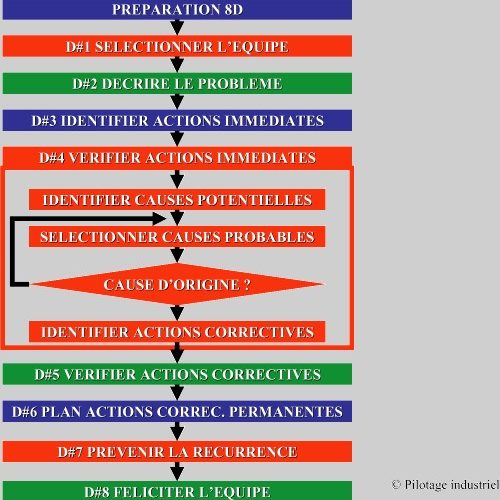

8D

8 Do(s) = eight disciplines of problem solving

Il s'agit d'une méthode intégrée dans la démarche d'amélioration continue (PDCA). Elle est constituée de 8 actions (8 Do).

D1 : CONSTITUER L'EQUIPE 8D

- Constituer l'équipe pluridisciplinaire (B.E., Méthodes, Qualité, Production, Supply chain, Ressources humaines, etc.)

- Désigner un animateur, fixer les objectifs, les rôles et les responsabilités de chacun

D2 : DECRIRE LE SUJET

- Utiliser les outils du Lean : QQOQCCP, 6M, Méthode Tagushi, ...

- Préciser les intérêts et nécessités

- Identifier les contraintes et les variables

D3 : IDENTIFIER LES ACTIONS IMMEDIATES

- Définir et mettre en place les actions correctives immédiates (provisoires)

- Redéfinir le problème

- Mesurer l'efficacité du plan d'actions

D4 : DETERMINER LES CAUSES RACINES

- Identifier les causes réelles

- Utiliser les outils de recherche de causes (brainstorming, diagramme cause effet, 5 pourquoi ?, 6M, etc.)

D5 : DETERMINER LES ACTIONS CORRECTIVES ET PREVENTIVES

- Redéfinir l'équipe pluridisciplinaire

- Sélectionner les actions (coût, délai, moyens, conséquence sur le process, impact sur le client, culture d'entreprise)

- Définir d'autres actions fondées sur une estimation des risques

D6 : PLAN D'ACTIONS CORRECTIVES PERMANENTES

- Recomposer l'équipe pluridisciplinaire

- Planifier les actions correctives et identifier les problèmes potentiels

- Mettre en œuvre le plan d'actions et le suivi

- Eliminer les vraies causes et vérifier l'efficacité

D7 : EVITER LE RENOUVELLEMENT

- Faire vivre le système documentaire pour éviter la récurrence (problème rencontré et problèmes semblables)

- Identifier les actions préventives

D8 : FELICITER L'EQUIPE

- Reconnaître les efforts collectifs de l'équipe

- Partager le retour d'expérience

- Communiquer les informations (longitudinalement et transversalement)

La norme EN9136 décrit le 9S, qui est un 8D auquel est ajouté une étape amont, la même que la 3ème étape du 8D. On peut donc dire que 9S = D3 + 8D.

AMDEC

Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité

= FMECA : Failure Modes Effects and Criticality Analysis

- C’est une méthode d’analyse :

- prévisionnelle de la fiabilité

- préventive d’assurance de la qualité

- Les étapes :

- Recensement systématique des modes de défaillances potentielles

- Estimation des risques liés à l’apparition de ces défaillances pour engager des actions correctives

- Classement des défaillances en fonction de leur criticité

- Préparation d’un plan d’action sur les risques à plus forte criticité

ANDON

C'est un outil issu du Toyota Production System. Il s'agit du système d'information entre opérateurs et personnel encadrant pour signaler les non conformités, les difficultés.

Exemples : fil le long d'une chaîne de montage, feu tricolore au-dessus d'une machine, écran de supervision de la production de service.

Il aide le personnel encadrant dans :

- l'immédiateté de la réaction face à une non conformité, une difficulté

- l'évitement de l'arrêt de la production.

APQP

L'APQP pour Advanced Product Quality Planning, ou Planification Avancée de la Qualité du Produit, est un processus structuré utilisé dans le domaine de la gestion de la qualité pour assurer la réussite :

- du développement et de la fabrication de nouveaux produits/service,

- de la modification de produits/services existants,

- du transfert de produits/services vers d'autres site ou des sous-traitant.

Il s'agit d'une méthodologie clé dans le cadre de l'excellence opérationnelle, visant à minimiser les risques et à garantir la satisfaction du client tout au long du cycle de vie d'un produit/service.

Objectifs de l'APQP :

- Garantir la qualité du produit/service dès le stade de la conception.

- Réduire les variations et les défauts tout au long du processus de fabrication/réalisation.

- Minimiser les risques liés aux nouvelles introductions de produits sur le marché.

Les 5 Phases de l'APQP :

- Planification et définition du projet : Identification des exigences du client, des objectifs et des ressources nécessaires.

- Conception du produit/service : Développement du concept du produit/service, évaluation des risques, et identification des caractéristiques clés de qualité.

- Conception du processus : Mise en place des méthodes de fabrication, des contrôles de processus et des équipements nécessaires.

- Validation du produit et du processus : Vérification de la conformité du produit/service par rapport aux spécifications et validation des processus de fabrication/réalisation.

- Vie série : puis amélioration continue.

Quelques outils utilisés dans l'APQP :

- AMDEC (Analyse des modes de défaillance et de leurs effets) : Identification des risques potentiels et élaboration de plans d'action préventifs.

- Diagramme de flux de processus : Visualisation des différentes étapes du processus de fabrication.

- Plan de surveillance (control plan) : Documentation des points de contrôle critiques pour garantir la qualité du produit.

- Essais et validations : Tests pour confirmer la conformité du produit aux spécifications.

- MSP (Maîtrise Statistique des Procédés) : mettre le processus améliorer sous surveillance

Collaboration pluridisciplinaire :

L'APQP est basé sur la collaboration entre les équipes de conception, d'ingénierie, de production et de contrôle qualité tout au long du processus APQP.

Avantages de l'APQP :

- Réduction des coûts liés aux retours de produits défectueux.

- Amélioration de la satisfaction client grâce à des produits fiables et conformes.

- Optimisation des processus de production.

L'APQP joue un rôle crucial dans l'atteinte de l'excellence opérationnelle en éliminant les erreurs dès les premières phases du développement. Cela se traduit par des produits/services de meilleure qualité, une satisfaction client accrue et une optimisation des processus de fabrication.

Autocontrôle

Attribuer le contrôle à la personne chargée de l'exécution du travail

Objectif : maîtrise de la qualité à la source de la production :

– Détecter le défaut dès qu’il se produit

– Ne pas laisser passer une pièce non conforme

Nécessite une documentation claire et visuelle près des postes de travail : Instructions de travail, Gammes de contrôle, Fiches de risque, Défauthèque, ...

Démarche : plan de surveillance (control plan)

Brainstorming

Méthode de recherche d'émission d'idées à partir d'un groupe

- Synonymes : remue-méninges, tempête d'idées

- Principe : « jugement différé », libre proposition, pas de censure, pas de critiques des idées des autres

- Déroulement

- Phase de Préparation

- Constitution d'une équipe (jusqu'à 12 personnes)

- Présentation du thème à étudier

- Phase de divergence

- Production d'idées sans contrainte

- Phase de convergence

- Tri et jugement des idées

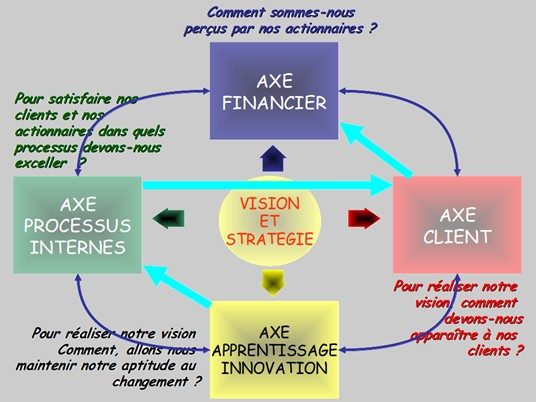

Balanced ScoreCard (BSC)

Ce modèle de tableau de bord stratégique s'appuie sur 4 axes (décrits par le schéma) :

- l'axe financier pour répondre aux besoins des actionnaires,

- l'axe client : regroupe les hypothèses permettant d'améliorer la satisfaction client, l'image de la firme, la réputation, etc.

- l'axe des processus internes : décrits par la chaîne de valeur (de Porter), le QCD, la fiabilité du matériel, etc.

- l'axe apprentissage - innovation qui est l'ensemble des capacités dynamiques de l'entreprise (RH, système d'information, base de donnée relationnelle, etc).

Le BSC s'intègre parfaitement au Lean : s'appuyer sur les ressources humaines pour améliorer les performances financières de l'entreprise à long terme.

Ce tableau de bord équilibré et prospectif se met en place en 3 étapes :

- formaliser la vision et la stratégie de l'équipe dirigeante,

- représenter la carte stratégique ou carte de causalité,

- choisir les indicateurs.

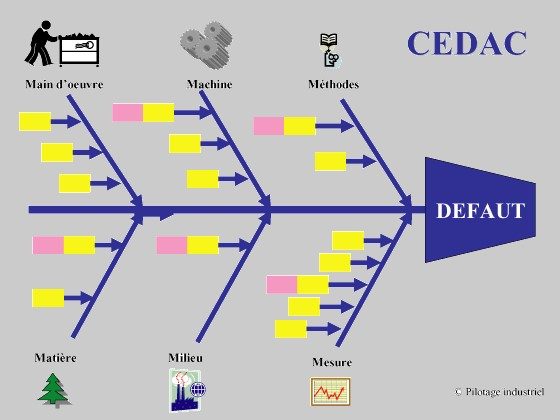

CEDAC

Cause and Effect Diagram with Addition of Cards

= Diagramme causes-effet avec des cartes -

DEFINITION

- Outil de résolution de problème associant :

- Créativité sur le terrain

- Résolution de problème

- Recueil de propositions d'action

- Communication

- Durée optimale de la démarche : 2 mois

- Réunion du groupe : 1 fois / semaine

- Forme : diagramme causes-effets avec des cartes ajoutés par les opérationnels eux-mêmes

DEMARCHE

- Objectif fixé par hiérarchie

- exemples :

- améliorer l'efficience d'une machine de 10%,

- diminuer le taux de rebuts d'une opération de 5%,

- améliorer le rangement de 50 points

- exemples :

- Constitution groupe de travail

- personnes capables de résoudre problème

- Pilote : coordonne réunions et actions

PRINCIPE DU CEDAC

- Tableau CEDAC :

- Installé sur le lieu du problème à étudier

- But : recueillir informations et propositions d'action

- C'est un support ouvert

- Tableau CEDAC contient éléments :

- Causes : main d'œuvre, machine , méthodes, matière, milieu, mesure

- Propositions d'action

- Effet

- Par convention, deux codes de couleurs :

- Causes : inscrites sur une carte d'une couleur donnée (exemple : jaune)

- Proposition de solution d'une autre couleur (exemple : vert)

Check-list

- Liste exhaustive (chronologique ou non)

- Contenu : opérations ou contrôles à effectuer absolument

- Ordre :

- Chronologique : sert de procédure

- Priorités : aide l'opérateur à s'organiser

- Aléatoire : évite la routine

- Valider par écrit l'exécution

- Traitement a posteriori des check lists

- Objectifs :

- Impliquer les opérateurs négligents

- Mettre en place de la rigueur opératoire

Diagrammes

Les différentes représentations graphiques permettent une meilleure lecture des données

- Histogrammes

- Pareto

- Courbes chronologiques ou non

- Arbre (diagramme en)

- Dispersion (graphique de)

- Logigramme

- Barres (diagramme en)

- Secteurs

- Nuages de points

- Radar

- Boîte à moustache

- ...

Histogramme

- Objectif : communication des données recueillies

- Avantages :

- Clarté

- Simplicité

FIFO

First In First Out

= Premier Entré, Premier sorti

(Article rédigé par Raphaël Jaumotte)

Il s'agit toujours d'utiliser les matières premières, équipements, consommables dans l'ordre de vétusté.

Cela doit permettre d'éviter d'avoir des stocks dormants de produits anciens qui finalement perdent toute utilité car ils ont dépassé leur date limite d'utilisation ou ont été choqués ou abîmés.

De plus, d'un point de vue comptable il est obligatoire de déprécier les stocks anciens (ce qui est logique au vu de ce qui est écrit ci-dessus).

Cela s'intègre dans la démarche de chasse aux gaspillages.

HACCP

Hazard Analysis Critical Control Point = analyse des dangers, maîtrise des points critiques

Méthode d'analyse des risques issue de l'AMDEC, contenant 7 principes et 14 étapes de mise en place.

Danger : toute éventualité inacceptable pour le produit ou le consommateur susceptible de causer un dommage :

* Microbiologique

* Chimique

* Physique

HACCP - 7 Principes

1. Identifier les dangers, évaluer leur probabilité, identifier les mesures préventives

2. Déterminer les CCP par étape de production

3. Etablir les limites critiques pour assurer la maîtrise des CCP

4. Etablir un système de surveillance

5. Etablir les actions correctives en cas de dérive

6. Etablir les procédures de vérification

7. Etablir un système documentaire

HACCP - Mise en place = 14 étapes

1. Constitution de l'équipe HACCP

2. Définition du champ d'étude

3. Description du produit

4. Identifier l'utilisation attendue

5. Elaborer le diagramme de fabrication

6. Vérification sur le site du diagramme de fabrication

7. Analyse des dangers

8. Mesures préventives

9. Identifier les CCP

10. Limites critiques

11. Système de surveillance

12. Actions correctives

13. Procédures de vérification

14. Système de documentation et revue HACCP

1/ Constituer l'équipe HACCP

* Structure fonctionnelle pluri disciplinaire

* Personnel ayant connaissances et expérience du produit

2/ Définition du champ d'étude

* Couple produit / procédé

* Nature des dangers : microbiologiques et/ou chimiques et/ou physiques

3/ Description du produit

* Matières premières

* Ingrédients

* Caractéristiques

* Données : volume, forme, structure, texture, composition, préparation et traitements subis, caractéristiques physico chimiques (Aw, pH, conservateurs), conditionnement, emballage, stockage, distribution, durée de vie attendue, .

4/ Identifier l'utilisation attendue

* durabilité, instructions pour utilisation

* Utilisations prévues

5/ Elaborer le diagramme de fabrication

* Procédés

* Équipements

* Milieu

6/ Vérification sur le site du diagramme de fabrication

* Comparer diagramme / opérations

* Modifier si nécessaire

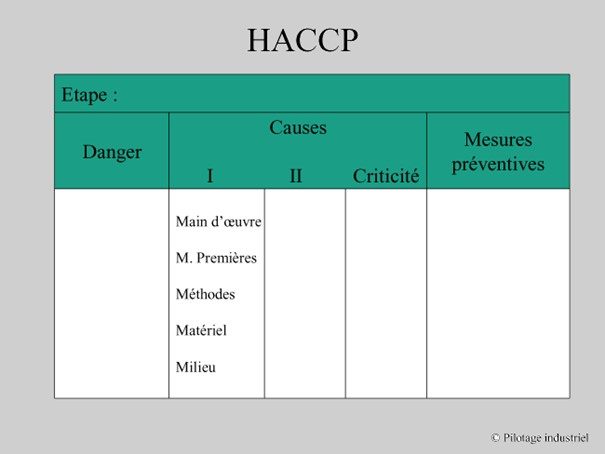

7/ Analyse des dangers

* Microbiologiques

* Chimiques

* Physiques

8/ Mesures préventives

= actions requises pour éliminer ou réduire le danger

* Impact sur le produit

* Fréquence d'apparition

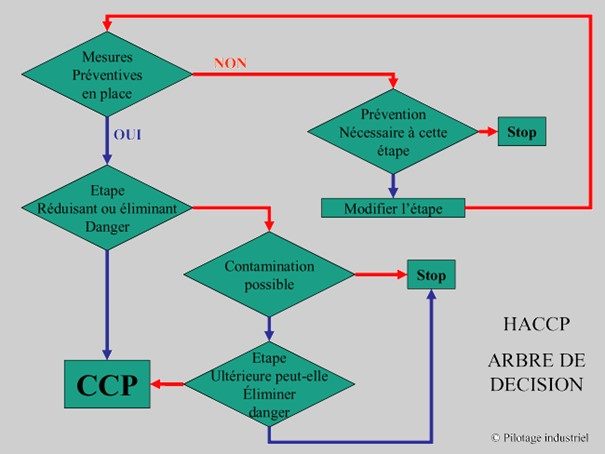

9/ Identifier les CCP

* CCP : point critique pour la maîtrise

* Utiliser l'arbre de décision

10/ Limites critiques

* Établies pour chaque mesure préventive

* Parfois plusieurs limites pour une mesure

* Mesures : température, temps, humidité, pH, Aw

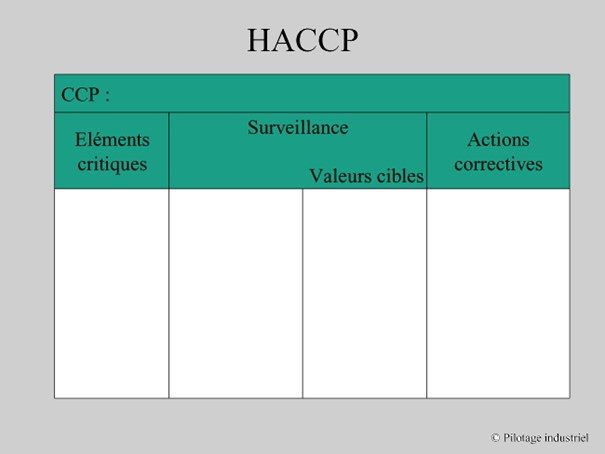

11/ Système de surveillance

= ensemble des méthodes, moyens et documents nécessaires pour assurer la maîtrise des CCP

12/ Actions correctives

= actions immédiatement entreprises en cas de perte ou absence de maîtrise d'un CCP

13/ Procédures de vérification

= méthodes et moyens pour s'assurer que le système HACCP fonctionne effectivement et qu'il répond aux exigences relatives à la sécurité du produit

14/ Système de documentation et revue HACCP

* Procédures

* Instructions

* Enregistrements

Arbre de décision

Mesures préventives en place ; Etape réduisant ou éliminant le danger ; Prévention nécessaire à cette étape ; Modifier l'étape ; Contamination possible ; Etape ultérieure pouvant éliminer le danger

Fiche étape

Fiche CCP

Ishikawa diagram

Diagramme Causes - Effet = Fishbone diagram

(Article rédigé par Raphaël Jaumotte)

Cette démarche complète la démarche 6M et apporte une dimension graphique supplémentaire.

On place une sorte d'arbre ou d'arrête de poisson, chaque branche étant un des 6M. Le tronc allant vers le dysfonctionnement que l'on souhaite éliminer.

- Main d'œuvre

- Machine ou Matériel

- Méthodes

- Matière

- Milieu

- Mesure

ISO9001

(Article rédigé par Raphaël Jaumotte)

Sans entrer dans le détail historique du développement de ces normes, voici un petit résumé de leur objectif et de leur contenu.

ISO 9001, voilà un terme bien barbare qui effraie bon nombre de dirigeants d'entreprises quand il s'agit de mettre en œuvre la démarche ce qui leur est parfois demandé par le client (pour entamer ou continuer une relation) ou le législateur (pour pouvoir démarrer ou continuer l'exploitation). Le dirigeant peut aussi mettre en œuvre la démarche dans le seul but d'améliorer l'efficacité de son entreprise vis-à-vis de ses clients.

Voilà de quoi démystifier cette norme :

- cette norme n'a pas pour but d'imposer un fonctionnement

- ce texte édicte simplement un certain nombre de règles de bonne conduite qui n'ont qu'un seul et même objectif : la satisfaction du client

- cette norme ne dit pas comment faire mais dit simplement ce qui doit être respecté (par exemple avoir un système de gestion des non conformes, sous entendu qui permette d'éviter la livraison de produits non conformes au client).

- la manière dont cela est fait est de la seule décision de l'entreprise

- la norme part du constat que les clients ont des besoins en constante évolution et que par là même l'entreprise doit évoluer en permanence

- apparaît alors l'idée d' amélioration continue qui est le fil conducteur de cette norme dans sa version 2000

- avec l'amélioration continue apparaît aussi l'idée d'efficacité, c'est à dire d'avoir une organisation qui se fixe des objectifs et mesure les résultats obtenus par rapport à ceux escomptés. Un organisation est dite efficace si elle réussit à faire coïncider les objectifs fixés et les résultats obtenus. Mais cela toujours en visant la satisfaction du client.

La mise en place d'une démarche ISO 9001 doit être un engagement fort de la direction de l'entreprise et est une condition sine qua non de la réussite de la mise en place. La mise en place se conclut par un audit de certification réalisé par un organisme certificateur (TUV, AFAQ, LLOYDS, SGS,...) qui attribue ou non le certificat.

ISO14001

(Article rédigé par Raphaël Jaumotte)

Même constat que pour la norme ISO9001 : elle rebute et effraie lorsque les dirigeants veulent se lancer dans la démarche.

Mais comme pour la norme ISO9001 voilà de quoi se rassurer :

- cette norme n'a pas pour but d'imposer un fonctionnement

- ce texte édicte simplement un certain nombre de règles de bonne conduite qui n'ont qu'un seul et même objectif : la respect de l'environnement

- on entend par 'environnement' tout ce qui est hors des limites de l'entreprise et qui peut être atteint par les produits ou les conséquences de la production ces derniers. Par exemple : la commune voisine, les collectivités locales, le pays vers lequel les produits sont exportés,...On ne parle pas seulement de la nature mais des individus.

- cette norme ne dit pas comment faire mais dit simplement ce qui doit être respecté (par exemple avoir un système de gestion des incidents environnementaux, sous entendu qui permette de gérer les situations où l'environnement a été atteint).

- la manière dont cela est fait est de la seule décision de l'entreprise

- la norme part du constat que l'impact de l'activité de l'entreprise doit perpétuellement diminuer

- apparaît alors l'idée d' amélioration continue qui est le fil conducteur de cette norme

- avec l'amélioration continue apparaît aussi l'idée d'efficacité, c'est à dire d'avoir une organisation qui se fixe des objectifs et mesure les résultats obtenus par rapport à ceux escomptés. Un organisation est dite efficace si elle réussit à faire coïncider les objectifs fixés et les résultats obtenus. Mais cela toujours en visant la réduction des impacts environnementaux.

Kaizen

Plus qu'un outil, le Kaizen est la représentation philosophique de l'amélioration continue dans le Lean. Vous améliorez vos processus, pas à pas, continuellement, de façon pérenne.

Définition

- Kaï : étude, changer

- Zen : implantation, rendre meilleur

=> Changer pour le mieux

Pourquoi le kaizen ?

- Amélioration de la qualité de vie et des conditions de travail

- Amélioration du niveau de Qualité

- Amélioration de la réactivité envers le Client

- Réduction des coûts

- Réduction des surstocks

- Gain de place

- Réduction des gaspillages ...

3 types de kaizen

- Kaizen ponctuel (point kaizen ou kaizen blitz) : en mode chantier

- Kaizen des flux (flow kaizen)

- Kaizen du système (system kaizen)

=> Mener les trois en même temps

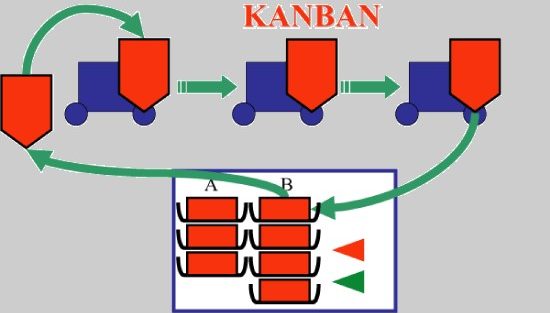

Kanban

Cet outil issu du Juste-à-temps permet l'ordonnancement décentralisé (sur le terrain) d'un flux de production tiré par l'aval.

Outils d'origine japonaise, Kanban signifie "carton, étiquette, fiche". Il est également un élément important du management visuel.

Le Kanban est un outil flexible qui permet :

- d'améliorer les performances de l'ordonnancement par une décentralisation vers les opérateurs et les managers de terrain,

- de définir les priorités issu du Toyota Production System.

Basé sur le principe "production = demande", il facilite la circulation :

- des produits

- des informations entre deux postes ou unités de travail

Au départ conçu pour gérer un petit nombre de références, il peut désormais être utilisé quelque soit le nombre de références grâce à l'informatique.

Le kanban est donc une fiche qui suit le produit. Il réalise un Parcours Kanban dont la " distance " est basée sur des boucles Kanban.

Parcours d'un kanban

Le Kanban est placé sur un container plein de pièces B au poste amont. Lorsque le poste aval a besoin de pièces B, il prend le container plein avec le Kanban. Arrivé au poste aval, le Kanban est alors retiré du container et est placé sur le planning du poste amont. De ce fait, lorsqu'un Kanban est sur le planning, cela signifie qu'un container de pièces a été entamé. Si les Kanbans sur le planning atteignent l'indicateur vert, les Kanbans se transforment en Ordre de Fabrication pour le poste amont. Si les Kanbans sur le planning atteignent l'indicateur rouge, la fabrication devient urgente.

Ce réapprovisionnement est calculé à l'aide des boucles Kanbans, uniquement en fonction du besoin du poste aval.

Boucles kanban

Il existe plusieurs modes de calcul de la taille des boucles Kanbans. Vous pouvez même la déterminer de façon intuitive ou expérimentale.

Vous devez tout d'abord récupérer les données indispensables à ce calcul :

* taille du lot fabriqué

* délai de réapprovisionnement

* quantité de sécurité

* modalité de conditionnement (containers, caisses, palettes, ...)

Une donnée indispensable est la Consommation moyenne journalière, que vous devez calculer à partir de votre consommation mensuelle, de vos besoins bruts ou toute autre information de votre plan de production.

Calcul 1 :

nombre de kanbans = seuil minimum + lot de fabrication = ( délai de réaction x consommation moyenne journalière ) + lot de fabrication

Calcul 2 :

nombre de kanbans = ((consommation moyenne journalière x durée de stock souhaitée) + en-cours) / quantité de produits par conditionnement

Calcul 3 :

nombre de kanbans = [(consommation moyenne journalière (temps de réponse + sécurité) / nombre de pièces par conteneur] + [lot de fabrication / nombre de pièces par conteneur]

Kosu & Nhp

Outil issu du Lean

•Nhp = Nombre pièces bonnes / heure / personne

Ou

•Kosu = Personne x heure / Nombre pièces bonnes

•Favoriser l’amélioration continue

•Diminuer la main d’œuvre directe

•Réduire le kosu :

–Améliorer la qualité (pièces bonnes)

–Améliorer la fiabilité du matériel

MODAPTS

MODular Arrangement of Predetermined Time Standard

Introduction

(article rédigé par José Perut)

- Depuis les débuts de l'ère industrielle, on a toujours tenté d'estimer le temps nécessaire pour effectuer une tâche manuelle, que sa nature soit d'ordre productif (assemblage de deux ou plusieurs pièces, charger et décharger une machine, …) ou administratif (temps de remplissage d'un formulaire, tamponner une enveloppe, …).

- Pour cela différentes méthodes ont été étudiées et mises au point :

- 1930 à MTA : Methods Time Analysis

- 1935 à Work Factor

- 1948 à MTM : Method Time Mesurement

- 1966 à MODAPTS : Modular Arrangement Time St

- C'est cette dernière méthode dont nous allons traiter dans la suite de ce document.

Origine de la méthode

•Origine

– La Méthode MODAPTS a été mise au point par des ingénieurs australiens après des milliers d’études et recensement des temps sur des opérations effectuées quotidiennement par des travailleurs dans des tâches différentes aussi bien administratives que dans le cadre de la production industrielle.

– Ces études, menées durant des années, ont établi les bases et les principes de la méthode MODAPTS.

•Utilisation

– Equilibrage de postes de travail

– Etudes de coûts main d’œuvre

– Améliorations et productivité

– Détermination de capacités

– Détermination de performances par rapport un standard

Etude de mouvement et d'activité

L’analyse se déroule en trois phases :

–Quel type d’activité terminale (saisie, dépose) ?

–Amplitude du mouvement ?

–Activité annexe ?

Type d'activité

•Les activités terminales ne peuvent être que des saisies ou des déposes. Une saisie est obligatoirement suivie d’une dépose.

•En effet, si l’exécutant prend en main un élément quelconque il va obligatoirement le déposer quelque part dans sa zone d’activité.

•La difficulté de la saisie est également à prendre en compte. Si l’opération est plus ou moins difficile suivant l’environnement de l’objet à saisir.

Conditions initiales

• Nous considérons que les conditions d’étude sont les suivantes :

– Temps et allure d’exécution normaux (100%)

– La personne effectuant la tâche est expérimentée

– Taille et masse de l’exécutant normales (1,72 m / 70 kg)

– Confortablement installé pour effectuer son travail

– Sans aucun stress indépendant de la tâche à effectuer

• Règles :

– L’opérateur effectue le travail demandé tous les jours avec des petites différences d’allure mais un mode opératoire identique.

– C’est la moyenne des temps d’exécution de la tâche qui est représentée par l’étude MODAPTS.

Etude de mouvement et d'activité

L’analyse se déroule en trois phases :

–Quel type d’activité terminale (saisie, dépose) ?

–Amplitude du mouvement ?

–Activité annexe ?

Type d'activité

•Les activités terminales ne peuvent être que des saisies ou des déposes. Une saisie est obligatoirement suivie d’une dépose.

•En effet, si l’exécutant prend en main un élément quelconque il va obligatoirement le déposer quelque part dans sa zone d’activité.

•La difficulté de la saisie est également à prendre en compte. Si l’opération est plus ou moins difficile suivant l’environnement de l’objet à saisir.

Activité de saisie

Les activités terminales de saisie sont désignées par une lettre, (G= to get) et un niveau de difficulté de 0 à 3 :

–0 : Saisie facile sans obstacle d’aucune nature (toucher un bouton de commande)

–1 : Saisie avec préhension d’un objet sans difficulté de saisie (saisir un stylo sur un bureau)

–3 : Saisie orientée avec sélection d’objet (saisir une vis dans une boîte)

Activité de dépose

Les activités terminales de dépose sont désignées par une lettre, (P= to put) et un niveau de difficulté de 1 à 5 :

–0 : Dépose sans aucun contrôle (déposer un stylo sur un bureau)

–1 : Dépose orientée suivant au moins un axe (déposer un élément dans une boîte)

–5 : Dépose avec contrôle de position (mettre en place un capuchon de stylo sur ce dernier)

Amplitude de mouvement

L’amplitude du mouvement dépend de la distance à laquelle est située l’élément en question à saisir ou à déposer.

Activités annexes

Un certain nombre d’activités annexes ont été prédéfinies par la méthode, mais d’autres peuvent l’être par l’utilisateur et codées par lui, toute une bibliothèque peut ainsi être montée et utilisée en fonction des besoins :

– ouverture d’un carton

– ouverture d’une enveloppe

– remplissage d’une étiquette

– prise d’une mesure sur une pièce

Principales catégories de base - transport de charges

(Load)Transport de charges

Si en cours d’opération un transport ou prise en main de charge est nécessaire, par tranche de 4 kg nous attribuons un facteur L1, c’est à dire si l’opérateur transporte d’un point à un autre une charge de 12 kg un facteur 3L1 lui sera attribué pendant toutes les opérations pendant lesquelles il porte cette charge.

Principales catégories de base - déplacement du regard ou lecture

(Eyes) Déplacement du regard ou lecture

Utilisée principalement dans les opérations de lecture chaque fois que l’opérateur doit prendre une information visuelle, n’inclus pas la décision, c’est le cas quand ce dernier vérifie l’état d’un voyant d’alarme par exemple, souvent utilisé avec l’activité annexe suivante. D’autres extensions pour cette activité on été définies

Principales catégories de base - prise de décision binaire

(Decision) : Prise de décision binaire

Utilisé souvent avec le précédent après contrôle d’une information binaire (voyant) pour décider si l’état est conforme ou non conforme. Une décision complexe, par exemple la lecture d’une mesure sur un appareil de contrôle peut faire l’objet de plusieurs E2D3.

Principales catégories de base - déplacements de l'opérateur

(Walk) Déplacements de l’opérateur

•Utilisé chaque fois que l’opérateur se déplace, un pas ou une rotation de tronc valent un W5.

•Attention ! En cas de déplacement avec charge ou traction d’un chariot ne pas oublier que les pas sont plus petits !

et bien d'autres choses ...

MSP - SPC

Maîtrise Statistique des Procédés - Statistical Process Control

(Article rédigé par Raphaël Jaumotte)

- Le développement de ce sujet nécessiterait un bouquin de plusieurs centaines de pages que d'autres ont déjà rédigé. Il ne s'agira ici que de donner les principes de base.

- L'objectif de la MSP ou du SPC est de mettre le procédé de fabrication sous contrôle afin de détecter les dérives pouvant mener à la fabrication de non conformes bien avant que ceux-ci soient créés.

- On va donc relever un ou plusieurs paramètres caractéristiques du procédé de fabrication. Avec un certain nombre de relevés on sera capable de caractériser le procédé de fabrication ce qui se fait par le calcul de limites de contrôle. On fait alors apparaître ces limites d'une façon graphique et les paramètres mesurés sur le procédés seront alors observées par rapport à ces limites sur une courbe (l'ensemble formant une carte de contrôle ou carte de Shewart). Si l'on s'approche trop de ces limites en dérivant lentement ou brutalement on est capables de prévoir les réactions du procédé dans les heures, les jours et les semaines à venir (tout dépendant du procédé).

- Toute la démarche est basée sur les statistiques et peut être approfondie par la lecture de livres spécialisés.

Pareto (diagramme de)

= méthode ABC = méthode 80/20

La méthode ABC ou Diagramme de Pareto ou méthode 80/20 est un puissant outil de décision.

Voici une représentation classique du diagramme de Pareto. En y ajoutant une courbe de cumulation, on visualise le 80/20 et les 3 segments ABC.

On constate que 20% des causes représentent 80% des défauts (voir Ishikawa).

Associé à la méthode 6M, cet outil vous permet de choisir les causes auxquelles vous devez vous attaquer.

Pareto - Ishikawa

Dans une démarche Lean Six Sigma, vous allez devoir résoudre de nombreux dysfonctionnements. Utilisez les statistiques descriptives pour classifier les problèmes.

Combinez deux outils pour remonter aux causes racines des problèmes :

- Le diagramme de Pareto permet de hiérarchiser les pertes.

- Le diagramme d'Ishikawa permet ensuite de s'attaquer aux sources de pertes.

Atteindre un autre niveau

Pour remonter encore plus près des causes racines du problème, vous pouvez utiliser le 5 pourquoi au niveau de chaque M. Le problème est alors beaucoup plus simple à résoudre (que si vous vous étiez attaqué aux causes symptomatiques).

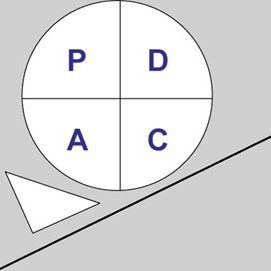

PDCA

Roue de Deming

- PLAN : planifier

- Etat des lieux

- Planifier les actions

- Fixer les objectifs

- DO : Mener les actions

- CHECK : vérifier le résultat

- ACT : évaluer les écarts et redéfinir les objectifs

PDCA - SDCA

Plan Do Check Act - Standardize Do Check Act

POKA-YOKE

Détrompeur

(Article rédigé par Raphaël Jaumotte)

Poka-yoke (littéralement 'à l'épreuve des erreurs') :

- Méthode visant à mettre en œuvre des solutions permettant d'éviter les erreurs (de production, de calcul,...).

- Par exemple : si la planification a prévu de produire des voitures bleues et que dans la même période un opérateur demande à être fournit en peinture rouge, un système (mécanique, informatique, ..) l'empêche d'utiliser la peinture rouge.

- Un peu caricatural, alors voici un autre exemple : certains équipements fonctionnent avec des vérins. A ces vérins arrivent différents tuyaux amenant l'air comprimé. Si pour une raison particulière (entretien, panne,..) on démonte la machine, au remontage il faut remonter le bon tuyau sur le bon vérin ce qui peut être source d'erreur. on peut alors mettre des couleurs ou mieux des formes différentes sur chaque tuyau pour éviter les erreurs.

QQOQCCP

Quoi Qui Où Quand Comment Combien Pourquoi

- Permet la standardisation du recueil d'information

- Il s'agit des questions à poser face à un problème

QUI : Exécutant, responsable, victime, ...

QUOI : Objet

Où : Lieu

QUAND : Date, fréquence, ...

COMMENT : Moyens, circonstances, ...

COMBIEN : Quantité, durée, .

POURQUOI : -

SMED

Single Minute Exchange Of Die

Changement d’outils en moins de dix minutes

• Le changement rapide de série est un élément capital pour aller vers le Juste-A-Temps

• Cette méthode permet de réduire les temps d’arrêt pour passer d’une fabrication à une autre

Takt time

Cadenceur

Combien dois-je produire ? Quand ? Le takt time (outils issu du Just-à-temps) va vous aider à répondre à ces questions.

Définition du takt time : temps accordé à la production pour répondre aux exigences du client en termes de quantité et de délai.

Il faut donc connaître la quantité de produits à fabriquer pour répondre aux besoins des clients.

Takt time = Temps d'ouverture (min) / Demande client (unités)

Exemple :

- 8 heures = 480 min ;

- arrêts + pauses = 140 min ;

- Demande client = 16800 unités / mois = 840 unités / jour

- D'où Takt time = (480 - 140) / 840 = 24 secondes

Le takt time facilite le lissage de la production (voir Heijunka) en donnant un rythme précis.

Nous avons besoin de votre consentement pour charger les traductions

Nous utilisons un service tiers pour traduire le contenu du site web qui peut collecter des données sur votre activité. Veuillez prendre connaissance des détails et accepter le service pour visualiser les traductions.